Mit der Klebstoffentwicklung hat sich die Holzbauweise grundlegend verändert: So lassen sich homogene Holzbauteile aus kleineren – durch das Baumwachstum vorgegebenen Einzelteilen – problemlos zu größeren Bauteilen zusammenzufügen. Durch den Einsatz von Hochleistungsklebstoffen im Holzbau lassen sich nun auch Bereiche erschließen, die zuvor für Beton und Stahl reserviert waren. Die Vorteile liegen in einer schnelleren, sichereren und kostengünstigeren Konstruktion bei gleichzeitiger Minimierung des Materialeinsatzes. Zudem kann die Tragfähigkeit von Holzkonstruktionen gesteigert und der Material- und Zeitaufwand reduziert werden. Die Qualitätssicherung von Klebstoffverbindungen ist dabei von entscheidender Bedeutung, um die Tragfähigkeit zu gewährleisten. Dazu gehört auch das Überwachen des ausgehärteten Klebstoffs. Mit Hilfe eines Klebstoffprotokolls lassen sich die jeweiligen Verarbeitungsbedingungen und Prüfergebnisse festhalten. Um zusätzliche Sicherheit zu gewährleisten, kann eine digitale Inline-Überwachung mit Sensoren eingesetzt werden. Mit dieser lassen sich unter anderem fehlerhafte Verbindungen erkennen.

Prozesse überwachen

Das österreichische Forschungszentrum Silicon Austria Labs – kurz SAL – forscht in Zusammenarbeit mit der Hasslacher Gruppe, Produzent von konstruktiven Massivholzwerkstoffen, im Rahmen des Projekts T-Tronics derzeit an einem Demonstrator, um den Trocknungsprozess von Holzklebstoff zu überwachen. Ziel ist es zum einen, die Qualitätssicherung im Produktionsprozess von Holzprodukten zu steigern und zum anderen, die Digitalisierung von Holzwerkstoffen kundenseitig und produktionsseitig voranzutreiben. Darüber hinaus sollen Veränderungen in Holzstrukturen nachvollziehbarer werden, um beispielsweise Schadensursachen zu erkennen. T-Tronics ist insgesamt in vier Arbeitspakete aufgeteilt, an denen seit Projektbeginn gearbeitet wird. Dazu zählen „Integrierte Temperatursensorik in Holzbauteilen“ – befindet sich derzeit in der Endevaluierung – und „Feuchtemonitoring von Holzbauteilen“, wofür aktuell Demonstratoren gefertigt werden und bereits Erweiterungen geplant sind.

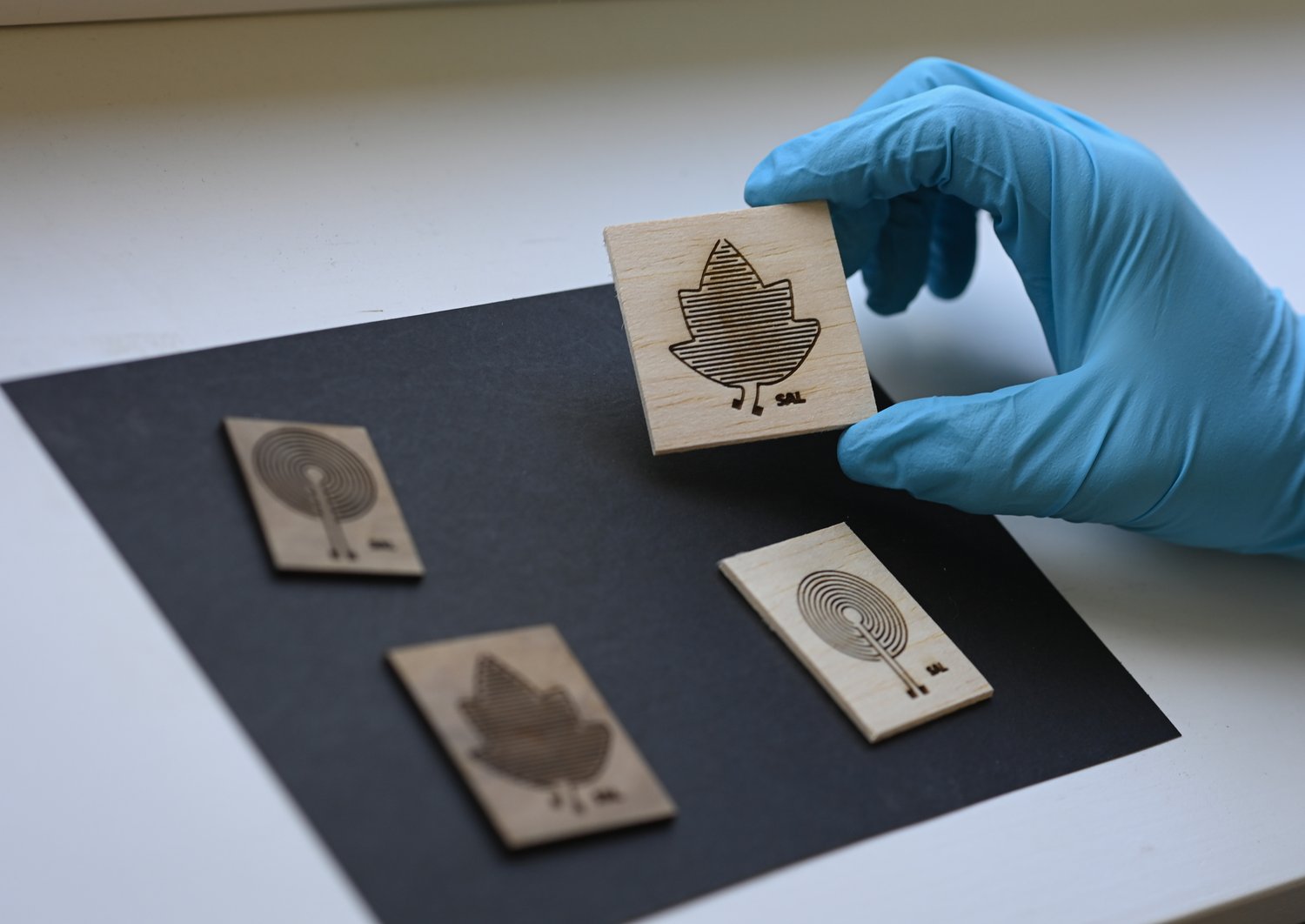

Des Weiteren gehören die Arbeitspakete „Integrierte Dehnungssensorik bei Holzkonstruktionen“, bei dem bereits erste Messserien in Laborumgebung abgeschlossen werden konnten, und „Monitoring des Kaltaushärteprozesses von Klebstoffen in Holzbauteilen“ dazu. Die Sensorikentwicklung findet bei Letzterem auf Basis von additiver Fertigung beziehungsweise gedruckter Elektronik statt. Dabei kommen Verfahren wie Sieb-, Inkjet- oder Stencildruck zum Einsatz, um die Sensoren auf verschiedene Substrate wie beispielsweise Papier oder PET zu drucken. Die Linien der fingerartigen Sensorelektrode weisen hierbei untereinander einen Abstand von 400 Mikrometer auf. Insgesamt besitzt der Sensor eine Größe von 16 mal 20 Millimetern. Die Entwicklung findet bei Silicon Austria Labs im eigens dafür etabliertem Printed Flexible Electronics Laboratory statt. „Zudem gibt es auch Varianten, die direkt auf das Holz gedruckt werden. Hierfür ist folglich kein Sensorsubstrat notwendig“, erklärt Lukas Neumaier, Senior Scientist in der Forschungsgruppe Sensor Applications bei SAL.

Trockenprozess und Sensor

Wie also arbeiten die gedruckten Sensoren konkret? Um mit Hilfe der Sensoren die Klebstofftrocknung zu überwachen, werden diese in die Klebstoffverbindung zwischen zwei Holzplatten eingesetzt. Während der Klebstoff trocknet, wird Druck von 0,6 bis 1,0 Newton pro Quadratmillimeter auf die Lamellenpaket-Sensor-Konstruktion ausgeübt und der Klebstoffzustand verändert sich von flüssig zu fest. Dieser Vorgang lässt sich mit Hilfe des Sensors überwachen. Die Änderungen der dielektrischen – also nicht leitenden – Eigenschaften des Klebstoffs bei einer bestimmten Frequenz werden gemessen. Durch das Eliminieren von Wasser im Klebstoff, was während der Trocknung passiert, verändern sich die elektrischen Eigenschaften des Klebstoffs. Die Folge: Die Kapazität nimmt ab und der Wechselstromwiderstand nimmt zu. Sobald der Klebstoff vollständig ausgehärtet ist, finden keine Änderungen der elektrischen Eigenschaften mehr statt; somit lässt sich erkennen, dass der Aushärtungsprozess abgeschlossen ist.

Die größte Herausforderung bei den Tests stellten Lukas Neumaier zufolge die Unterschiede zwischen Labormessungen und Messungen in der Produktion beziehungsweise unter realen Bedingungen dar, sprich die Stabilität und Identifikation der Ursachen für Messunterschiede, die Robustheit der Messsysteme und Einflüsse durch Schwankungen der Umgebungsparameter vor Ort. Die Auswertung der Messergebnisse erfolgt dann direkt im Produktionswerk. Durch die ersten Versuchsaufbauten kann bereits eine klare Übereinstimmung der Sensormessergebnisse mit den vorgegebenen Aushärtekurven der Klebstoffhersteller festgestellt werden. Der Sensor bleibt im Anschluss an den Messvorgang im Holzsubstrat, hat jedoch keinen weiteren Nutzen. „Unser Ziel ist es deswegen, das Sensordesign möglichst nachhaltig zu gestalten“, erklärt Lukas Neumaier. Heißt: biologisch kompatibel, keine Schadstoffe und nachhaltige Sensormaterialien beziehungsweise Tinten. Der Idealzustand wäre dementsprechend, den ökologischen Fußabdruck des Holzprodukts durch integrierte Sensorik nicht zu erhöhen.

Maßgeschneiderte Sensorlösungen

Silicon Austria Labs arbeitet bei dem Projekt T-Tronics eng mit der Hasslacher Gruppe zusammen: Das Unternehmen brachte als Projektpartner Know-how im Bereich der Holzverarbeitung und Holzwerkstoffkunde ein und stellte entsprechende Proben für Feldversuche direkt in der Produktionslinie beziehungsweise an den Maschinen bereit. Zum Einsatz kam dabei sogenanntes Brettschichtholz, welches sich durch mehrere aufeinander gestapelte und verleimte Holzlamellen auszeichnet. Nach Anpassung der Sensorik sind jedoch auch andere Nutzungsmöglichkeiten und Chancen bei Massivholzwerkstoffen möglich. „Zudem war die Hasslacher Gruppe an der Entwicklung neuer Anwendungsfelder für Sensormesstechnik in Holzwerkstoffen beteiligt“, berichtet Felix Mucha, Forschung & Entwicklung bei der Hasslacher Gruppe.

Das Projekt T-Tronics soll mit einer Gesamtlaufzeit von vier Jahren bis 2026 dauern; in diesem Jahr konnte folglich das erste Forschungsjahr abgeschlossen werden (Stand: April 2023). „Die Sensoriklösungen im vorliegenden Projekt sollten im Laufe des Jahres 2023 Produktionsniveau erreichen, wobei wir im Rahmen des Forschungsprojekts bis zur Konzeptdemonstration gehen“, erklärt Lukas Neumaier. Das Design ist dabei auf Einsatzgebiet und Lebenszeit der Sensorik abgestimmt; die Massenproduktion oder eine Integration als Standardelement in der Produktionslinie stehen hingegen nicht im Fokus des Projekts.

Von Sina Eilers, veröffentlicht vom WNP Verlag in SIP: Das Fachmagazin für Siebdruck und Digitaldruck (4/2023).