Bei der Herstellung moderner Mikro-Systeme werden verschiedene Materialien bei unterschiedlichen Temperaturen miteinander verbunden. Dabei entstehen mechanische Spannungen, welche die Funktionalität beeinflussen können. Durch genaue Kenntnisse der Verhaltensweisen der Materialien lässt sich der Herstellungsprozess rechnerisch abbilden und die entstehenden Spannungen auch im inneren, messtechnisch unzugänglichen Bereich bestimmen. Dies bildet eine wesentliche Grundlage für die Optimierung der Herstellungsprozesse und die Materialauswahl.

In einen Mikrosensor wird ein elektrischer Schaltkreis dünn auf der Oberfläche eines Siliziumchips eingeätzt. Dann wird der Chip auf eine Leiterplatte geklebt, zum Schutz vor Umwelteinflüssen „gemoldet“ und elektrisch angebunden. Diese Prozessschritte finden teilweise bei erhöhter Temperatur statt. Dabei dehnen sich die Teile, je nach Material unterschiedlich stark, aus und ziehen sich bei Abkühlung wieder zusammen. Gleichzeitig legen sich einzelne Materialien, wie Kleber und Moldmasse, zunächst satt um die übrigen - erwärmten – Teile, und erstarren dann bei höherer Temperatur. Wenn der gesamte Bauteil in Folge abgekühlt wird und schrumpft, verziehen sich die Bauteile gegeneinander.

Im Projekt wurde gezielt die Entstehung der Spannungen auf dem Chip untersucht. Dazu wurden nach den einzelnen Prozessschritten mittels Raman-Spektroskopie die Spannungen im Siliziumchip ortsaufgelöst quantifiziert, und das Verhalten der einzelnen Materialien mittels Nanoindenter-Versuchen bei verschiedenen Temperaturen bestimmt. Parallel dazu wurde der Prozessablauf in Finite Element (FEM)-Simulationen nachgebildet, wobei die zuvor bestimmten Materialkennwerte eingesetzt wurden.

Wirkungen und Effekte

Durch Kenntnis des Zusammenwirkens unterschiedlicher Materialien beim Herstellungsprozess von eingebetteten Sensorchips lassen sich bereits beim Design neuer Anwendungen zukünftige Schwachpunkte erkennen und weitestgehend vermeiden, indem passende Materialien gewählt und der Herstellungsprozess entsprechend abgestimmt wird. Dazu ist eine möglichst genaue Charakterisierung des Verhaltens der verwendeten Materialien nötig. Die Ergebnisse der ersten Projektphase ermöglichen ein Verständnis der Zusammenhänge der Schritte im Herstellungsprozess und deren Einfluss auf die Ausbildung eines komplexen Spannungszustands in modernen Mikrosystemen. Wesentlich ist dabei die Kombination aus Messungen und Simulationen, da die im Inneren eines Mikro-Packages auftretenden Spannungen durch Messung allein nicht zu erfassen wären. Im weiteren Verlauf des Projekts sollen die Erkenntnisse nun dazu dienen, Prozessschritte zu optimieren, um z.B. höhere Genauigkeiten der Sensoren zu ermöglichen. Weiters lassen sich nun wesentlich gezielter, geeignete Materialien auswählen.

Das Vorgehen zeigt exemplarisch, wie wichtig das Zusammenwirken geeigneter Messmethoden, fortschrittlicher Materialcharakterisierung und Rechenmodelle für die Entwicklung von Mikrobauteilen ist.

ASSIC Austrian Smart Systems Integration research Center

COMET Competence Centers for Excellent Technologies - COMET Centre (K1)

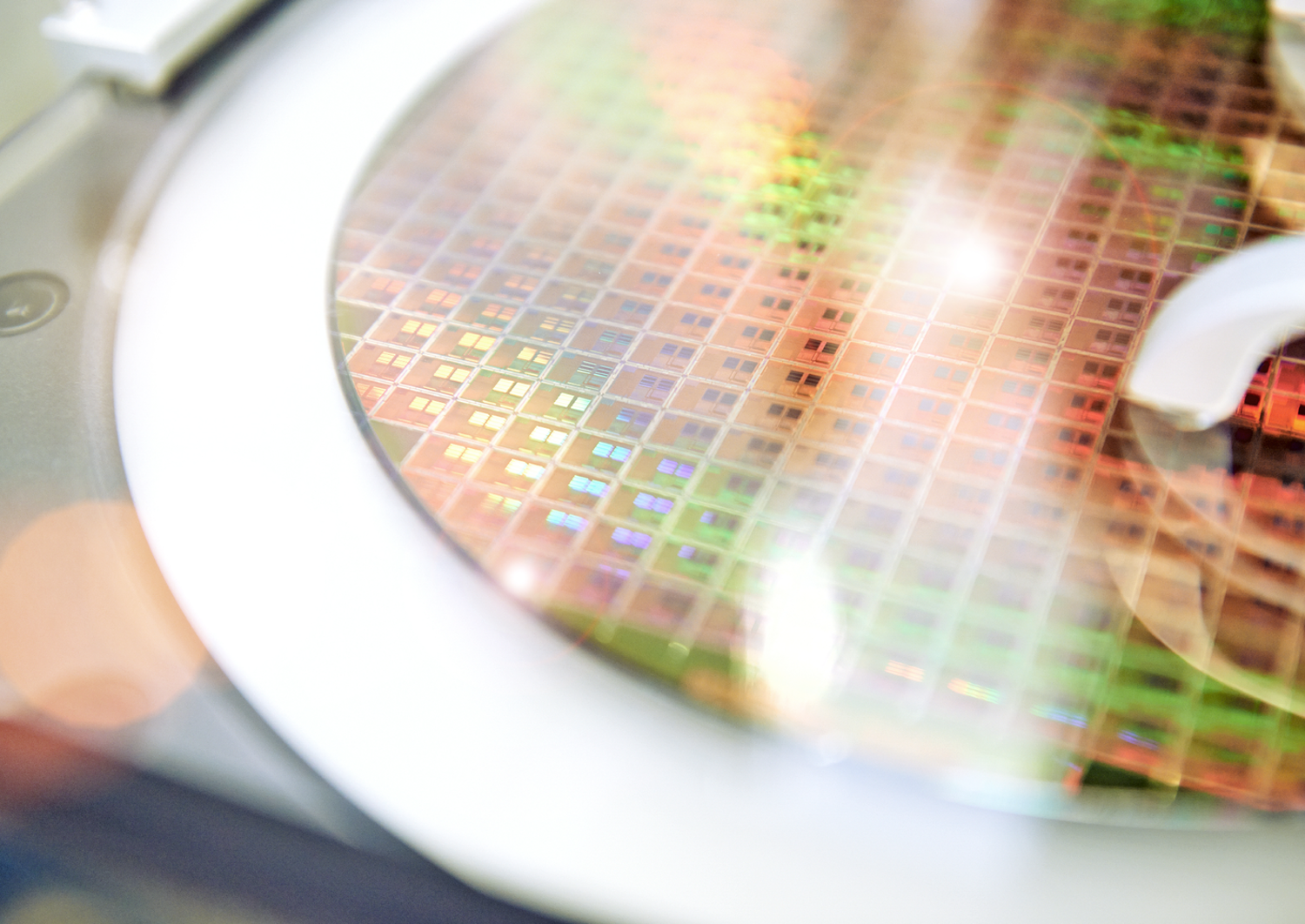

Projekt: Waferlevel Packages

Fokus: SPO Sensor Package Optimierung, 1.4.2019 - 31.12.2022, multi firm

Projektkoordination: Dr. Johannes Schicker, Staff Scientist Silicon Austria Labs GmbH

Projektpartner: E+E Elekronik GmbH, Österreich